在医药包装领域,安瓿瓶的折断力、铝塑组合盖的密封性与开启力直接影响药品安全与患者使用体验。

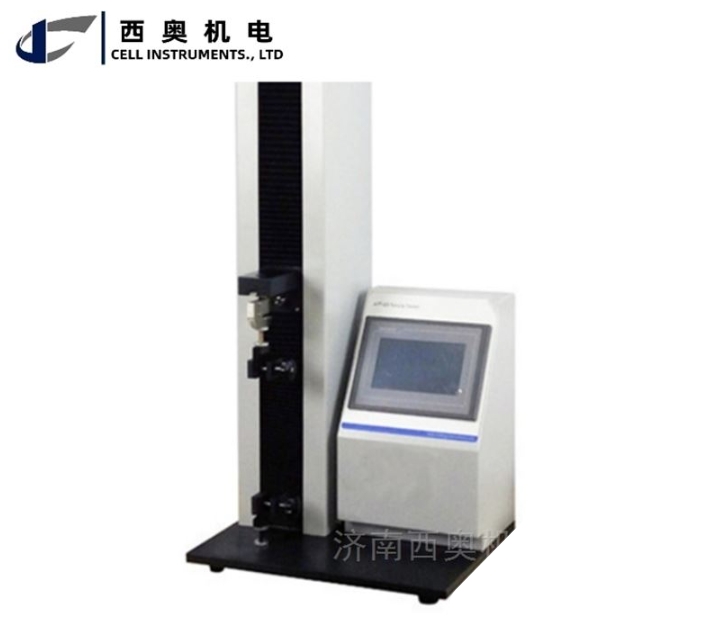

医药包装拉力试验机作为一款高精度力学检测设备,通过模拟实际使用场景中的力学作用,为两类关键包装材料提供量化质量评估,成为药企生产与监管环节至关重要的“质量守门员”。

一、安瓿瓶检测:精准控制折断力,平衡安全与易用性

安瓿瓶作为注射剂主流包装形式,其颈部折断力是核心质量指标:力值过小易导致运输中破损,过大则可能增加医护人员操作风险。医药包装拉力试验机通过定制化夹具(如V型槽夹持装置)固定瓶体,以0.1N精度施加轴向拉力,实时记录折断瞬间的峰值力与断裂位置。例如,某企业采用该设备检测1ml低硼硅玻璃安瓿瓶,发现折断力标准差从±1.5N降至±0.3N,有效减少了因瓶颈厚度不均导致的次品率。此外,设备可模拟低温环境(-20℃至50℃)下的折断性能测试,为冷链药品包装提供数据支持。

二、铝塑组合盖检测:多维度验证密封性与人机工学设计

铝塑组合盖需同时满足密封性、耐穿刺性及易开启性三重需求。拉力试验机通过三大测试模块实现全流程管控:

1.密封性测试:以恒定拉力(如50N/min)拉伸盖体与瓶口的结合处,检测是否有泄漏通道;

2.穿刺力测试:模拟针头刺穿铝箔层的阻力,确保符合《中国药典》要求的≤80N标准;

3.开启力测试:通过旋转夹具测量撕开铝塑膜所需扭矩,优化盖体结构设计以降低患者使用难度。

某抗生素生产企业应用该设备后,将铝塑盖泄漏率从0.3%降至0.02%,同时使开启扭矩控制在3-5N·m的黄金区间,显著提升患者满意度。

三、智能化升级:从单一检测到数据驱动的质量管理

现代试验机集成高速采样系统(≥1000次/秒)与AI分析软件,可自动生成力-位移曲线、统计过程控制(SPC)图表,并支持与MES系统对接。例如,设备可识别安瓿瓶折断时的“脆性断裂”或“塑性变形”模式,为工艺改进提供数据依据。此外,其符合ISO 5840、GB/T 1962等国内外标准,助力企业通过FDA、EMA等国际认证。

医药包装拉力试验机通过精准量化安瓿瓶与铝塑组合盖的力学性能,不仅筑牢了药品安全防线,更推动了包装设计从经验驱动向数据驱动的转型。随着设备向多工位、在线检测方向发展,其在医药包装智能化生产中的价值将持续释放。